Blauer Diodenlaser „BLUE IMPACT“

Ein Wendepunkt für die Kupferverarbeitung

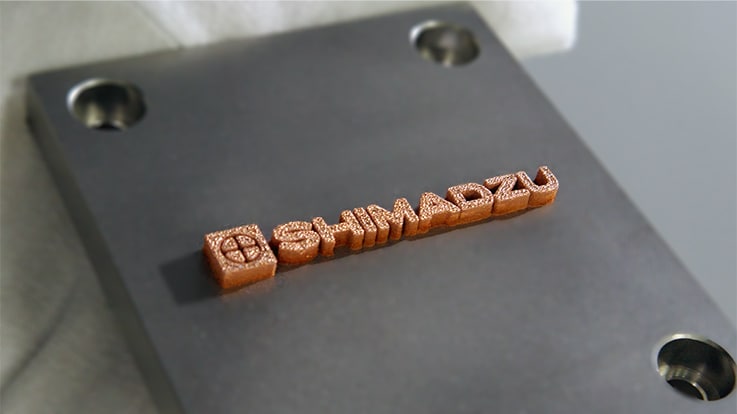

3D-Druck mit reinem Kupfer. Hergestellt mit dem blauen Diodenlaser „BLUE IMPACT“.

Die Nutzung erneuerbarer Energien und Elektrofahrzeuge schreitet voran, angetrieben durch Maßnahmen gegen die globale Erwärmung und die Dekarbonisierung. Kupfer ist in diesem Zusammenhang ein unverzichtbarer Rohstoff. Als guter elektrischer Leiter wird Kupfer in Anlagen zur Erzeugung erneuerbarer Energien, in der Infrastruktur und in den Spulen der Motoren – dem Herzstück von Elektrofahrzeugen – eingesetzt. Elektrofahrzeuge verbrauchen mehr als viermal so viel Kupfer wie benzinbetriebene Fahrzeuge. Die Nachfrage nach Kupfer wird daher weiter steigen, und gleichzeitig wird ein zunehmender Bedarf an Kupferverarbeitung erwartet.

Die Shimadzu Corporation hat „BLUE IMPACT“ entwickelt, eine blaue Direktlaser-Lichtquelle, die optimal für die Kupferbearbeitung geeignet ist, und ergreift Maßnahmen, um deren Einsatz zu gewährleisten.

Hinweis: Der Kommentar in diesem Video besteht aus synthetischer Sprache.

Die weltweit erste patentierte Technologie ermöglicht einen Paradigmenwechsel in der Metallverarbeitung

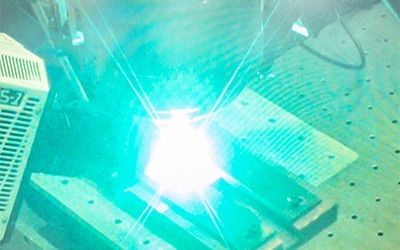

BLUE IMPACT bestrahlt eine Kupferplatte

Diese Aufnahme einer mit BLUE IMPACT bestrahlten Kupferplatte wurde mit einer Hochgeschwindigkeitskamera gemacht. Es bildet sich ein Schmelzbad.

Die Shimadzu Corporation entwickelt seit 2014 blaue Diodenlaser. Im Mai 2024 erreichte sie mit 6 kW die weltweit höchste Leistung eines blauen Lasers (600-mal höher als bei der ursprünglichen Entwicklung). Zudem gelang es Shimadzu als Weltneuheit, den Laser mit einer bedarfsgesteuerten Profilsteuerung auszustatten, die die Form des Laserstrahls an den jeweiligen Prozess anpasst.

Dies ermöglicht sowohl hohe Qualität als auch hohen Durchsatz, was mit Lasern bisher schwierig zu erreichen war, und bringt uns damit der praktischen Anwendung einen Schritt näher. Shimadzu arbeitet derzeit mit einem führenden Werkzeugmaschinenhersteller zusammen, um diese Technologie in der Praxis zu etablieren.

Gilt auch für Produktionsprozesse von Leistungshalbleitern.

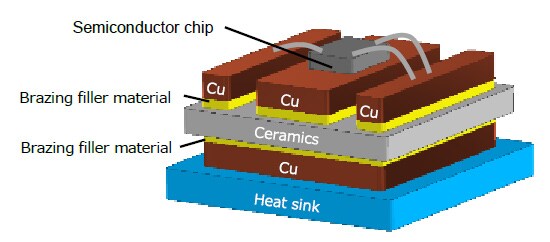

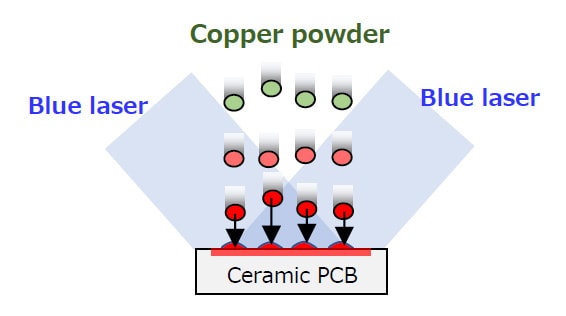

Seit Oktober werden blaue Diodenlaser in der Praxis eingesetzt, nachdem die Universität Osaka und die DOWA Holdings Co., Ltd. gemeinsam eine Technologie zum direkten Verbinden von Aluminiumnitrid und Kupfer entwickelt haben. Aluminiumnitrid ist ein Material in keramischen Leiterplatten, die wiederum Bestandteil von Leistungshalbleitern sind, welche in Elektrofahrzeugen und Haushaltsgeräten weit verbreitet sind. Es wird in Verbindung mit Kupfer (Cu) verwendet.

Keramische Leiterplatten werden üblicherweise durch Hartlöten und Ätzen von Aluminiumnitrid und Kupfer hergestellt. Dieses Verfahren ist jedoch mit Problemen verbunden, da der Hartlötprozess zeitaufwändig ist, das Hartlötmaterial sehr teuer ist und durch die Wärmebehandlung Defekte entstehen können.

Bei dieser Technologie erfolgt die Verbindung durch Aufsprühen von Kupferpulver unter gleichzeitiger Laserbestrahlung des Aluminiumnitrids. Es wird keinerlei Lötmittel verwendet, was nicht nur die Effizienz steigert und die Kosten senkt, sondern auch die Festigkeit der Verbindung erhöht und somit die Produktqualität verbessert.

Kommentar eines Entwicklungsingenieurs von BLUE IMPACT Blue Direct Diode Laser

BLUE IMPACT ist eine patentierte Strahlbondierungstechnologie. Diese Laserlichtquelle der nächsten Generation bietet hohe Lichtausbeute und Leuchtdichte bei gleichzeitig hoher Absorptionsrate durch Metalle. Im Vergleich zu herkömmlichen Bearbeitungsverfahren kann der Energieverbrauch deutlich reduziert werden, wodurch eine revolutionäre Fertigungstechnik ermöglicht wird. Zukünftig soll diese Technologie als Komplettlösung in der Gesellschaft Anwendung finden, unterstützt durch Prozessinformatik mit Analysegeräten von Shimadzu.

Verwandte Links

- Weltweit höchste Ausgangsleistung von 6 kW bei einem blauen Direktlaser erzielt | Weltweit erste Implementierung einer Funktion zur Anpassung der Strahlform | Neuigkeiten & Bekanntmachungen

- Entwicklung von e-Hydro, einem motorisierten Hydrauliksystem zur Umrüstung von Nutzfahrzeugen auf Elektromobilität | SHIMADZU TODAY

Seitentitel und URL kopiert.

Seitentitel und URL kopiert.